سردخانه صنعتی چیست؟

سردخانه صنعتی با توجه به حجم موادی که باید در آن ها نگهداری شوند، با ظرفیتها و ابعاد مختلف از چند ده متر تا چند صد متر مربع ساخته میشوند؛ که محصولات کشاورزی، دارویی و مواد غذایی را در آن نگهداری میکنند. البته این نوع از سردخانه ها در ظرفیتهای بیشتر هم قابلیت ساخت دارند که با توجه به نیاز میتوان آنها را طراحی کرد؛ اما هزینههای اولیه ساخت افزایش پیدا خواهد کرد. این سردخانهها فقط برای محافظت از مواد خوراکی نیستند، بلکه از آنها در صنایع مختلفی مثل صنایع شیمیایی و نظامی نیز استفاده میکنند.

برای راهاندازی سردخانه صنعتی تجهیزات را در اتاق دیگری نصب میکنند تا به محصولات آسیبی نرسد. به طور کلی سردخانهها به دو صورت قابل حمل که به راحتی میتوان آن را جابهجا نمود و نمونهای ثابت که به شکلی انبارگونه است طراحی میشوند.

یکی از مهمترین کاربرد سردخانههای صنعتی حفاظت از محصولاتی است که در دمای بالا فاسد میشوند و تازگی و کیفیتشان را از دست میدهند. مثلاً میوهها در هوای گرم آسیب میبینند؛ بنابراین باید آنها را در سردخانه نگهداری کرد.

تاریخچه ساخت سردخانههای صنعتی

در گذشتههای دور نگهداری مواد غذایی با روشهای گوناگونی مثل نمک سود کردن، دودی یا خشک کردن برای مدت زمان زیاد امکانپذیر بود. به مرور زمان و با پیشرفت جنبههای مختلف زندگی، انسانها دنبال راهی جدید جهت نگهداری بهتر و با مدت زمان طولانیتر مواد غذایی بودند.

چینیها برای اولین بار از قابلیت سرما جهت حفظ مواد غذایی استفاده کردند و میتوان این کار را اولین قدم در راستای به وجود آمدن سردخانه دانست.

در هر نقطهای از دنیا به نوعی به استفاده از این قابلیت روی آوردند؛ به عنوان مثال میتوان به ایرانیها اشاره کرد که مواد غذایی را در زیرزمین خنک نگه میداشتند.

پس از آن میتوان به استفاده از یخدانها که سازههایی نزدیک منابع طبیعی یخهای فصل زمستان بودند، اشاره کرد. از این سازهها برای نگهداری یخ و مواد غذایی در فصلهای گرم استفاده میشد. روش کار به این صورت بود که در فصل زمستان، یخ و برف را از کوهها و یا رودخانههای یخزده به داخل یخدان میبردند و با استفاده از کاه و خاک اره، عایق برای آن درست میکردند تا تبادل حرارتی با فضای بیرون نداشته باشند و در فصول گرم سال، از آن یخ و برفها استفاده میکردند.

در سال 1748 ویلیام کالن William Cullen ، از دانشگاه گلاسکو اولین گام را در زمینه سردخانه صنعتی برداشت و اولین یخ ساخته شده به دست بشر را با تبخیر اتر در خلاء نسبی ساخت. او نشان داد که با سرعت بخار شدن مایع و تبدیل آن به گاز، چگونه میتواند به خنکشدن بیانجامد که این در واقع همان ایده اصلی عملکرد یخچال و فریزر است. کاری که او انجام داد باعث شد که خیلی از افراد برای انجام کارهای بعدی از او ایده بگیرند. رفته رفته از سال 1800 ، استفاده از سیکل تبرید تراکمی رایج شد.

درسال 1802 ، یک تاجر به نام توماس مور Thomas More ظرف یخی جهت خنک نگهداشتن لبنیات در طی جابجایی بین مناطق مختلف تولید و ثبت کرد. در سال 1805 الیور اوانس Oliver Evans موفق به طراحی اولین دستگاه تبرید بر پایه بخار شد. او دستگاهی ساخت که توانایی تولید یخ با یک سیکل بسته را داشت. این کار، از مهمترین تلاشها در زمینه تاریخ ساخت سردخانه صنعتی است.

در سال 1834 جیکوب پرکینز Jacob Perkins توانست گام مهمی برای تولید یخچالهای جدید بردارد. او دستگاهی ساخت که با باطری کار میکرد و در سیکلش از اتر استفاده میکرد و برای تولید یخ و خنک کردن مایعات استفاده میشد. این اولین گام در تاریخ سردخانهها برای ساخت یخچالهای جدید بود ولی به تجاریسازی نرسید.

در سال 1840 دکتر جان گوری John Gorrie ایدهای برای خنککردن محیط مطرح کرد و اعتقاد داشت که با سرما میتوان در برابر برخی بیماریها مقاوم شد. اما با توجه به شرایط آن زمان، این مسئله ممکن نشد.

دکتر گوری در زمینه سرمایش مصنوعی نیز کار کرد و موفق به ساخت ماشینی شد که کمپرسور آن با نیروی باد و آب و حیواناتی مانند اسب کار میکرد و یخ تولید میکرد و در سال 1851 آن را به ثبت رساند. با مرگ او، اختراعش به مرحله تجاریشدن نرسید ولی پایهگذار تبرید و تهویه مطبوع به شکل امروزی آن شد. در سال 1850 برای نخستین بار از آمونیاک به عنوان مبرد استفاده شد.

کارل فون لیند Carl von Linde موفق شد مبرد تبدیل شده به گاز موجود در چرخه تبرید را مایع کند و آن را به ثبت برساند (این کار خود جزئی از تکنولوژی تبرید است). تلاشهای او در این زمینه باعث ساخت ماشینی شد که از آمونیاک در سیکل تبریدش استفاده میکرد. در سال 1913 اولین یخچال خانگی توسط فرد ولف ساخته شد.

در سال 1922 بالتزار ون پلاتن و کارل مانترز یخچال و فریزی را ساختند که سیستم خنککننده آن از منبع گرما جهت تأمین انرژی خود استفاده میکرد و اختراعشان در سطح دنیا به وسیله شرکت الکترولوکس تجاریسازی شد.

در سال 1930 آلبریت انیشتین و شاگردش لئو زیلارد طرح جدیدی در زمینه تبرید معرفی کردند که یخچالی با مصرف انرژی کم و بی سر و صدا بود و سازگار با محیط زیست بود. این روش در همان سال وارد دنیای تهویه مطبوع شد و امروزه هم برای خنککردن هوای منازل و اماکن مختلف استفاده میشود. این طرح باعث تحول شگرفی در تاریخ تهویه مطبوع و تبرید شد.

تا سال 1940 برای تولید یخ از فریزرها استفاده میشد، ولی در همین سال فریزرهایی جهت استفاده در منازل برای نگهداری مواد غذایی به بازار عرضه شدند.

در طول 5 سال پس از اتمام جنگ جهانی دوم (سالهای 1945 تا 1950)، پیشرفت زیادی در زمینه تبرید و تهویه مطبوع اتفاق افتاد و یخچالها و فریزرهای پیشرفته و با شباهت بسیار زیاد به مدلهای امروزی، تولید انبوه و روانه بازار شدند.

انواع سردخانه های صنعتی

در واقع سردخانه های صنعتی به چهار منظور استفاده میشوند:

فریزر و یخچالها

از این دستگاه در خانه جهت نگهداری مواد غذایی که برای تازه ماندن باید در سرما نگهداری شوند، استفاده میشود.

یخچال فروشگاهی

عملکرد آن مانند یخچال خانگی است، اما تفاوت آن در ظرفیت بیشترش برای نگهداری مواد غذایی است.

سردخانه های صنعتی و تجاری

سردخانه صنعتی و صنعتی کاربردهای مختلفی دارند که به عنوان نمونه میتوان به صنایع دارویی و شیمیایی اشاره کرد. واکنشهای شیمیایی و پتروشیمی نیازی به کنترل دمای فرآیند ندارند، اما با استفاده از کنترل دما میتوان بازده کلی را افزایش داد و این یک امتیاز قابل توجه محسوب میشود. انجام عملیاتهایی مانند تقطیر، تراکم و کریستالیزاسیون مستلزم حذف گرما است که نشان دهنده ضرورت سیستم تبرید است.

همچنین تبرید عنصر حیاتی در صنعت غذا و نوشیدنی است. سیستم خنککننده محصولات غذایی و آشامیدنی را برای مدت طولانی حفظ میکند و از آلودگی میکروبیولوژیکی احتمالی جلوگیری میکند. دمای مناسب مهمترین عامل برای حفظ ایمنی مواد غذایی را تضمین میکند.

انواع سردخانهها با توجه به نوع محصول

عمدتاً سیستمهای برودت در سردخانه صنعتی نگهداری و صنایع تولید و بستهبندی مواد غذایی، خصوصاً محصولات مرتبط با مواد پروتئینی، لبنیات، میوهها و سبزیجات به کار گرفته میشود.

سردخانهها و سیستمهای سرمایش صنعتی به لحاظ محصول، عموماً در یکی از سه دستهبندی زیر قرار میگیرند:

سردخانه صنعتی بالای صفر

بیشتر محصولات را نمیتوان در دمای پایین نگهداری کرد، چون باعث نابودشدن بافت فیزیکی و شیمیایی محصول میشود و به تدریج کیفیت کالا را پایین میآورد. بنابراین به سردخانههایی نیاز است که دمای بالای صفر داشته باشند. معمولاً از سردخانههای صنعتی بالای صفر زمانی استفاده میشود که محصول را برای مدت کوتاهی در سردخانه نگه میدارند. دمای نگهداری سردخانه صنعتی بالای صفر 1+ تا 4+ درجه سانتی گراد است.

سردخانههای بالای صفر را سردخانه کوتاه مدت یا بلند مدت نیز مینامند. سردخانه کوتاه مدت معمولاً با ورود محصول و جایگزینی سریع آن همراه است؛ بسته به نوع محصول، زمان نگهداری از یک تا دو روز به یک هفته یا بیشتر تغییر میکند، اما به ندرت از 15 روز بیشتر میشود. البته گاهی اوقات مدت زمان نگهداری محصول در این سردخانهها بیشتر از این مدت زمان است.

ساخت سردخانه نگهداری بلند مدت در انبارهای تجاری (سردخانه عمومی) انجام میشود. در این حالت زمان نگهداری محصول به نوع و شرایط ورودی محصول بستگی دارد.

لازم به ذکر است که از این نوع سردخانه بیشتر برای محصولات کشاورزی مانند میوهها و سبزیجات استفاده میکنند که نباید برای مدت طولانی در سردخانه باشد چون کیفیت و تازگی خود را از دست میدهند.

سردخانههای صنعتی زیر صفر

دمای کار در این نوع سردخانه های صنعتی حدود ۱۸- درجه سلسیوس است. کارایی سردخانههای بالای صفر دقیقاً بر عکس سردخانههای صنعتی زیر صفر است، چون هدف ابزار سرمایشی زیر صفر منجمدکردن محصولات میباشد اما در سردخانه صنعتی بالای صفر هدف فقط خنککردن محصولات است.

عموماً برای نگهداری محصولات پروتئینی مانند گوشت قرمز و فرآوردههای آن، گوشت مرغ و ماهی و مواد غذایی مثل کره و پنیر، از سردخانه صنعتی زیر صفر استفاده میشود و زمان نگهداری محصول در آن طولانی مدت است.

تونل انجماد

در سالهای اخیر، تونلهای انجماد انتخابی برای کارخانهها و تولیدکنندگان بوده است. با افزایش تقاضا برای محصولاتی که در تمام طول سال در دسترس هستند، تولیدکنندگان محصولات غذایی بیش از هر زمان دیگری تحت فشار هستند. با این حال، فقط فریز کردن محصولات کافی نیست. فناوری انجماد مورد استفاده باید به اندازه کافی خوب باشد تا کیفیت، طعم و بافت محصول را حفظ کند. اینجاست که تونلهای انجماد وارد عمل میشوند.

تونلهای انجماد، فریزرهای تخصصی انجماد سریع منحصر به فرد Individual Quick Freeze (IQF) هستند که میتوانند مقادیر زیادی از محصولات را در مدت زمان کوتاه منجمد کنند و در عین حال مطمئن بود که محصولات بدون چسبیدن محصول به هم منجمد میشوند و در نتیجه کیفیت دچار مشکل نمیشود. این روش تخصصی انجماد به عنوان IQF شناخته میشود.

این کار با سه روش مختلف انجام میشود:

1. انجماد به وسیله گردش هوای سرد: در این روش، هوای سرد را بر روی محصولات غذایی میدمند و با توجه به موارد مختلفی مانند نوع محصول و ظرفیت سیستم این کار در مدت زمان مشخصی انجام میشود. جهت چرخش بهتر هوا، مواد غذایی با شیوه خاصی چیدمان میشوند و برای دمیدن هوا، اواپراتورهای زمینی و هوایی مورد استفاده قرار میگیرد.

2. انجماد به وسیله تماس غیر مستقیم: در این روش، از فریز کردن به وسیله اواپراتورهای صفحهای استفاده میشود. در واقع مبرد از درون این صفحات میگذرد و مواد غذایی با سطح صفحه در تماس هستند. از این روش برای مقدار کم مواد غذایی استفاده میشود.

3. انجماد به وسیله مستغرق کردن مواد غذایی در مایع سرد: برای انجماد برخی مواد، از این روش استفاده میشود و مزیت آن، انجماد محصولات به شکل مجزا و جلوگیری از انباشتگی مواد غذایی روی هم است. از معایب این روش، میتوان به نفوذ مایع به درون ماده غذایی اشاره کرد که باعث کم شدن کیفیت محصول میشود.

دما در تونل انجماد در حدود ۴۰- درجه سلسیوس است. کاربردهای تجاری تونلهای انجماد بسته به صنعتی که تونل انجماد در آن مورد استفاده قرار میگیرد، بسیار زیاد و متنوع است. با این حال، بیشترین استفاده از تونل انجماد در صنایع غذایی و تولیدی دیده میشود. صنایعی که در تولید و توزیع ماهیهای آب شیرین و آب شور، میوهها و سبزیجات بستهبندی شده و انواع گوشتها فعالیت میکنند.

تونلهای انجمادی هم وجود دارند که می توانند خط تولید را به دلیل یخ زدن محصولات تکان دهند تا اطمینان حاصل شود که محصولات جداگانه همیشه از هم جدا شده اند و به یکدیگر نمیچسبند. تونلهای انجماد همچنین برای انجماد محصولاتی مانند غذاهای پخته شده، شیرینیها و غذاهای فرآوری شده هم استفاده میشوند.

علاوه بر این موارد، تونلهای انجماد همچنین برای تجهیزات پزشکی که نیاز به نگهداری در دمای معینی دارند و همچنین فرآوری مواد شیمیایی صنعتی که برای رسیدن به آستانههای دمایی خاص مورد نیاز هستند، استفاده میشوند.

فرقی که بین تونل انجماد و سردخانههای نگهداری وجود دارد در اواپراتورهای آنها است. در تونل انجماد اواپراتور به صورت ایستاده میباشد تا باد به صورت مستقیم در محصول حرکت داشته باشد. ضمن اینکه برای جریان بهتر باد، سقف کاذبی نیز ایجاد میکنند که حرکت باد را به صورت چرخشی سیرکوله کند. این نوع اواپراتورها با توان برودتی بالا، فاصله فین زیاد و دمندههای هوا با حجم هوادهی و فشار استاتیک بالا طراحی و ساخته میشوند.

فرق دیگر تونل با سردخانه نگهداری در این است که در تونل، انجماد محصول در زمان کمی (مثل 8 الی 10 ساعت) انجام میشود. اگر محصول در زمان کمی منجمد نشود، دمای مغز محصول پائین نمیرود و نمیتوان برای مدت طولانی آنرا نگهداری کرد. در تونل سرعت هوا باید بالای 3 متر در ثانیه باشد.

سردخانه بستنی

دمای مورد نیاز برای نگهداری و انبار بستنی، بین -15 تا -36 درجه سلسیوس است و به همین دلیل، سردخانه های بستی جزو سردخانه های زیر صفر هستند. سردخانه های بستنی به دلیل نیاز به دمای بسیار پایین، به چیلرهایی با توان بالا نیاز دارند ؛ بنابراین در این سردخانه ها، هزینه های جاری نیز بالا است.

انواع سردخانه بر اساس نوع مبرد

سردخانه صنعتی آمونیاکی

عموماً در سردخانههای بالای ۲۰۰۰ تن از مبرد آمونیاک یا R717 استفاده میشود. گاز آمونیاک ارزان بوده و برای استفاده در مقادیر زیاد مقرون به صرفه میباشد . از دیگر مزایای آمونیاک این است که به لایه اوزون آسیب نمیرساند. تنفس گاز آمونیاک و همچنین برخود آمونیاک با سطح پوست و چشم بسیار خطرناک است.

سردخانه صنعتی فریونی

هرچه ظرفیت سردخانه کوچکتر باشد، استفاده از گاز فریون به صرفهتر است. فریون گازی ترکیبی است که انواع گوناگونی دارد. استفاده از گاز R22 که پیشتر کاربرد زیادی داشت و توان برودتی خوبی ایجاد میکند، امروزه به دلیل خطرات محیطزیستی در حال منسوخشدن است. در حال حاضر در سردخانههای فریونی استفاده از گاز R134a برای سردخانههای بالای صفر و گاز R404 برای سردخانههای زیر صفر توصیه میشود.

سردخانه صنعتی CO2

گاز CO2 گاز مناسب و نسبتاً بیخطری است که هم خطرات آمونیاک را ندارد و هم به لایه اوزون آسیب نمیرساند، که احتمال میرود در کنار دیگر مبردهای کمخطر در آینده نزدیک جایگرین مبردهای دیگر شود؛ با اینحال هنوز در کشور ما چندان مورد استبال قرار نگرفته است.

انواع سردخانه از نظر نوع جابجایی

سردخانه ثابت

این نوع سردخانه ها شامل تمام مواردی هستند که در بخش های قبل بررسی کردیم و به دلیل تنوع بالای محصولات، تنوع سردخانه های ثابت نیز بالا است.

سردخانه متحرک

برای غلبه بر مشکل حمل و نقل کالاها و محصولاتی که نباید دمای آن ها بالاتر از مقدار مشخصی باشد، از سردخانه های متحرک بر روی انواع خودروهای بزرگ و کوچک استفاده می شود. این سردخانه ها توان خود را از باتری ماشین با ولتاژ 24 ولت تأمین می کنند. از مهم ترین ویژگی این نوع از سردخانه ها وزن پایین آن ها است. سردخانه های متحرک می توانند برای مدت طولانی محصولات را در راه مبدأ به مقصد، سرد نگه دارند.

اجزای سردخانه صنعتی

سردخانه از نظر ساختار، همانند چیلر است و بسیاری از اجزایی که در ساخت آن مورد استفاده قرار می گیرند، همان اجزایی هستند که در ساخت چیلر هم مورد استفاده قرار میگیرند. در ادامه به بررسی این قطعات و توضیح درباره عملکرد آنها پرداخته شده است.

کمپرسور

کمپرسور یک وسیله مکانیکی است که در صنایع مختلف، کاربردهای فراوانی دارد. کاری که کمپرسور انجام میدهد، ایجاد نیروی مکش لازم جهت کشیدن گاز مبرد از اواپراتور، متراکمکردن آن و فرستادن آن به کندانسور است که در داخل کندانسور این گاز تبدیل به مایع میشود.

کندانسور

کندانسور برای تبدیل مبرد مورد استفاده در سیکل تبرید از حالت گاز به مایع مورد استفاده قرار میگیرد. گاز گرم و پرفشار خروجی از کمپرسور، پس از ورود به لولههای کندانسور، گرمای خود را از دست میدهد و در آخر به حالت مایع درمیآید.

مبرد

مبرد، مادهای در حالت مایع یا گاز است که برای کاهش دمای یک بخش معین، در سیکل تبرید مورد استفاده قرار میگیرد. این ماده در موارد زیادی کاربرد دارد که از جمله آنها میتوان به استفاده از آن در یخچالهای خانگی و کولر خودرو اشاره کرد. به طور کلی میتوان گفت که ماده مبرد در تجهیزاتی که از سیکل تبرید تراکمی استفاده میکنند، وجود دارد و به همین علت، در تهویه مطبوع و سیستمهای برودتی مورد استفاده میشود.

مبردها به دلیل ویژگیهای خاص خود، به سادگی تغییر فاز میدهند و از حالت گاز به مایع و همچنین در حالت برعکس آن، از مایع به گاز تبدیل میشوند و به دلیل همین ویژگی، کاربرد بسیار زیادی در سیستمهای تهویه مطبوع دارند و در سیکل کاری دستگاههای مختلفی مانند چیلرهای تراکمی، داکت اسپلیت، یخچالهای خانگی از مورد استفاده قرار میگیرند.

با وجود این نقش مهم و مفید مبردها، طبق مطالعات و بررسیهای انجام شده، این مواد باعث صدمه رسیدن به محیط زیست و تخریب لایه ازون میشوند که خود این موضوع، از عوامل اصلی گرمایش جهانی است. البته تلاشهایی برای جایگزینی مبردهای مصنوعی با طبیعی انجام شده است تا مشکلات ناشی از استفاده از مبردها به حداقل مقدار ممکن برسند.

به طور کلی میتوان مبردها را به دو دسته تقسیمبندی کرد:

مبردهای مصنوعی

مبردهای مصنوعی به سه دسته تقسیم میشوند:

- هیدروفلوئوروکربنها (HFC) که مبرد R134a معروفترین و رایجترین مبرد در این دسته است.

- هیدروکلروفلوئوروکربن (HCFC) که شامل R22 ، R123 ، R124 و R142b هستند.

- کلروفلوئورکربنها (CFC) که مبردهای R11 ، R12 و R115 از مبردهای این دسته هستند.

مبردهای طبیعی

این مبردها، جایگزین مبردهای مصنوعی هستند؛ زیرا به لایه ازون آسیب نمیرسانند و تولید گرمایش جهانی بسیار کمتری دارند. به عنوان برخی از مبردهای طبیعی میتوان به موارد زیر اشاره کرد:

- دیاکسیدکربن

- آمونیاک

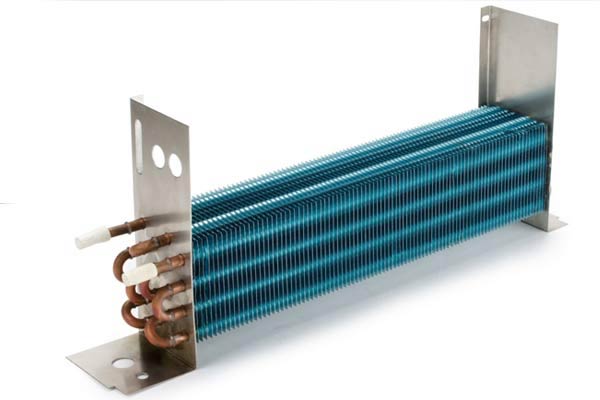

اواپراتور

از این وسیله جهت خنک کردن درون سردخانه استفاده میشود و عملکرد آن به این صورت است که مبرد خنک شده به وسیله کندانسور را از طریق فنهای دمنده موجود بر روی خود، به درون محیط سردخانه وارد میکند.

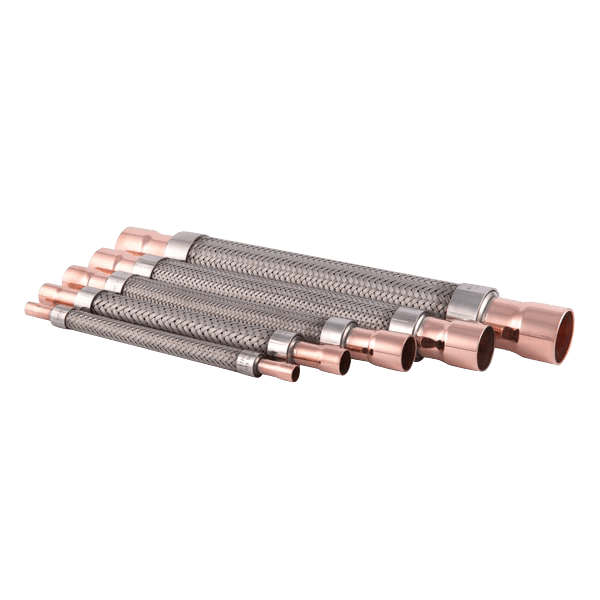

لوله های رابط

لولهها وظیفه انتقال گاز یا همان بخار سرد را به بخشهای مختلف سردخانه صنعتی بر عهده دارند.

جداکننده روغن

روغن موجود در کمپرسور به منظور حرکت روان قطعات کمپرسور و هوابندی آن کاربرد دارد؛ ولی وجود این روغن در بقیه بخشهای سیکل تبرید لزومی ندارد و باید آن را جمعآوری کرد و به کمپرسور برگرداند.

به دلیل اینکه تبادل حرارت در کندانسور و اواپراتور انجام میشود، اگر سطوح لولهها در آنها به وسیله روغن پوشیده شود، لایه روغن مثل عایق حرارتی عمل کرده و باعث اختلال در انتقال حرارت با محیط میشود. همچنین وجود روغن در شیر انبساط سبب انسداد آن و مانع از ردشدن مبرد خواهد شد. وظیفه جداکننده روغن یا همان اویل سپراتور جمعآوری این روغن است. البته حتی با بودن جداکننده روغن، همواره مقداری روغن درون سیکل تبرید وجود دارد که این مقدار کم، مشکل خاصی را به وجود نخواهد آورد.

دریافتکننده

وظیفه اصلی دریافت کننده یا همان رسیور، از بین بردن نوسانات موجود در سطح مبرد مایعشده میباشد. در سیستمی که دریافتکننده وجود ندارد، همیشه باید شارژ گاز مبرد داخل سیستم به مقدار مناسب باشد؛ یعنی نه کم باشد و نه زیاد باشد. ولی وقتی دریافت کننده وجود داشته باشد، دیگر حساسیت قبلی برای دقیق بودن مقدار وجود ندارد و شارژ اضافهتر مبرد اشکالی ایجاد نمیکند و به صورت مایع در داخل دریافتکننده ذخیره خواهد شد.

فیلتر خشککننده

فیلتر خشککننده یا همان فیلتر درایر، برای جلوگیری از ورود رطوبت اضافی مبرد به داخل سیکل تبرید مورد استفاده قرار میگیرد. وجود رطوبت باعث آسیب دیدن و خرابی قطعات اصلی موجود درون سیستم از جمله کمپرسور میشود. به طور کلی فیلتر خشککننده، هر چیز اضافی مانند غبار و ذرات و رطوبت را از سیکل گردش مبرد حذف و جدا میکند.

شیر انبساط

شیر انبساط یا همان اکسپنشن ولو، یکی از اجزای سیکل تبرید است که هدف از استفاده از آن، کاهش سریع فشار مبرد میباشد. این کار به مبرد فرصت میدهد که قبل از ورود به اواپراتور به سرعت سرد شود.